Padroneggiare i fondamenti: parametri di stampa e di processo

Una qualità costante inizia con un controllo preciso sulle variabili fondamentali del processo di vulcanizzazione. Questi parametri sono interdipendenti e la deviazione di uno qualsiasi di essi può portare a una polimerizzazione insufficiente, eccessiva o a proprietà fisiche scadenti nel prodotto finale. La stampante deve essere in grado di mantenere queste impostazioni in modo affidabile durante ogni ciclo. Concentrati su questi tre pilastri:

Controllo preciso della temperatura

La distribuzione uniforme del calore sulla piastra non è negoziabile. Le variazioni di temperatura superiori a ±2°C possono causare una densità di reticolazione incoerente. Assicurarsi che gli elementi riscaldanti (cartucce elettriche o canali del vapore) funzionino correttamente e che la piastra venga regolarmente controllata per individuare eventuali punti caldi o freddi utilizzando un pirometro di superficie. Utilizza sensori e controller calibrati e ad alta precisione e considera il riscaldamento multizona per piastre di grandi dimensioni per compensare la perdita di calore dai bordi.

Applicazione precisa della pressione

La pressa deve applicare e mantenere il tonnellaggio specificato durante tutto il ciclo di polimerizzazione. La pressione fluttuante può causare vuoti, bolle o imprecisioni dimensionali. Tarare regolarmente i manometri e il sistema idraulico. Controllare eventuali perdite di olio idraulico, prestazioni della pompa e usura delle guarnizioni del ram, che possono portare a una deriva della pressione. La pressione dovrebbe essere sufficiente a mantenere chiuso lo stampo e comprimere la mescola di gomma, garantendo la corretta densità e definizione dello stampo.

Gestione del tempo ripetibile

Il tempo di guarigione è una variabile critica. Moderno Pressa per vulcanizzazione della gomma dovrebbero utilizzare controllori logici programmabili (PLC) con timer automatici che attivano ogni volta le fasi di avvio, sosta e decompressione del ciclo in modo identico. Affidarsi alla temporizzazione manuale introduce errori umani. Il timer dovrebbe avviarsi solo una volta raggiunta la pressione completa e la temperatura corretta nello stampo.

Implementazione di una rigorosa manutenzione e calibrazione della macchina

Una macchina da stampa mal mantenuta non è in grado di produrre risultati coerenti. Il rispetto di un rigoroso programma di manutenzione preventiva è più conveniente rispetto alla gestione degli scarti di qualità e dei tempi di fermo.

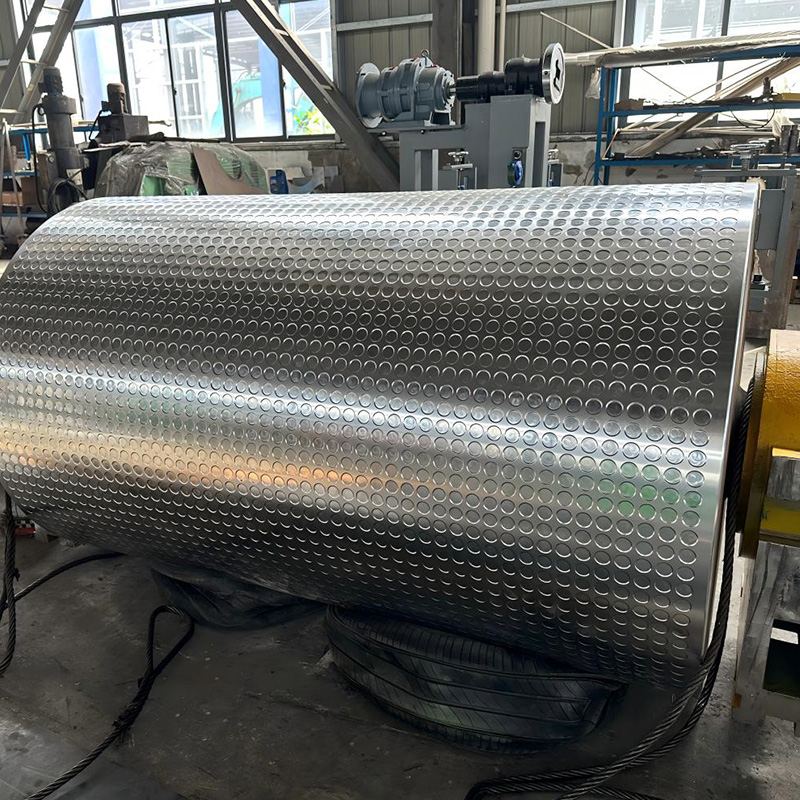

- Parallelismo e condizione della piastra: Controllare regolarmente il parallelismo della piastra (ad esempio, trimestralmente). Le piastre deformate o non parallele applicano una pressione non uniforme, portando a parti più spesse su un lato. Mantenere le piastre pulite e prive di ruggine o accumuli di polimeri che agiscono da isolante.

- Stato del sistema idraulico: Sostituire i filtri idraulici e l'olio secondo il programma del produttore. Monitorare eventuali rumori insoliti o movimenti lenti del pistone. Ispezionare i tubi flessibili e le guarnizioni per verificare l'eventuale usura.

- Manutenzione dell'impianto di riscaldamento: Per le presse elettriche, testare periodicamente la resistenza degli elementi riscaldanti. Per le presse riscaldate a vapore, garantire la funzionalità della trappola e controllare l'accumulo di calcare nei canali, che riduce notevolmente l'efficienza termica.

- Calibrazione del sensore: Ogni anno, o ogni sei mesi in ambienti difficili, calibrare tutti i sensori di temperatura (termocoppie/RTD) e i trasduttori di pressione rispetto a uno strumento master certificato. Questo è il passaggio più critico per l'integrità dei dati.

Ottimizzazione della progettazione, preparazione e gestione degli stampi

La stampa fornisce l'ambiente; lo stampo forma il prodotto. La coerenza richiede pratiche di stampo impeccabili.

Progettazione di stampi per una vulcanizzazione efficiente

Gli stampi devono essere progettati con un'adeguata ventilazione per consentire la fuoriuscita dell'aria (prevenendo vuoti), canali di riscaldamento adeguati per una temperatura uniforme e angoli di sformo adeguati per il rilascio delle parti. Il materiale dello stampo (ad esempio, acciaio lavorato con precisione) deve avere un'elevata conduttività termica per raggiungere la temperatura in modo rapido e uniforme.

Protocollo standardizzato di preparazione dello stampo

Stabilire e seguire un regime rigoroso per ogni ciclo dello stampo:

- Pulizia: Rimuovere tutta la bava, i residui di agente distaccante e i contaminanti dalla superficie dello stampo dopo ogni ciclo o ogni pochi cicli utilizzando strumenti e solventi approvati.

- Applicazione dell'agente di rilascio: Utilizzare uno strato consistente, sottile e uniforme del distaccante specificato. Un'applicazione eccessiva o irregolare può causare difetti superficiali e influire sulle dimensioni.

- Preriscaldamento: Per i prodotti critici, preriscaldare gli stampi nella pressa alla temperatura target prima di caricare il composto. Ciò elimina la variabile di portare in temperatura uno stampo freddo durante il ciclo di polimerizzazione.

Controllo delle variabili delle materie prime e del processo

Anche una macchina da stampa perfetta non può compensare materie prime o manipolazioni incoerenti.

Consistenza e conservazione del composto

Acquistate la mescola di gomma da un fornitore affidabile con specifiche rigorose. Conservare il composto correttamente (temperatura e umidità controllate e utilizzando FIFO – First-In, First-Out) per evitare l'assorbimento di umidità o la bruciatura. Prima dell'uso, precondizionare il composto a temperatura e forma costanti. Il peso o il volume di ciascuna carica deve essere identico e ottimizzato per ottenere un riempimento adeguato dello stampo con bava minima.

Documentare e aderire a una specifica di cura

Ogni prodotto deve avere specifiche di polimerizzazione definite, ottimizzate e documentate. Questa è la tua ricetta per la qualità.

| Parametro | Valore obiettivo | Tolleranza | Metodo di monitoraggio |

| Temperatura | 160°C | ±2°C | Termocoppia a piastra e registratore dati |

| Pressione | 200 bar | ±5 bar | Pressione Transducer |

| Tempo di cura | 300 secondi | ±3 secondi | Temporizzatore automatico PLC |

| Peso composto | 85 grammi | ±0,5 grammi | Bilancia digitale |

Gli operatori devono essere addestrati a seguire questa specifica senza deviazioni. L'implementazione di una carta di controllo del processo per registrare i parametri chiave (temperatura effettiva, pressione, tempo) per un campione di cicli per ciascun turno può fornire un allarme tempestivo sulla deriva del processo.

Sfruttare dati e tecnologia per il monitoraggio continuo

Passare da una garanzia di qualità reattiva a una proattiva implementando sistemi di raccolta dati. Le macchine da stampa moderne possono essere dotate di registratori di dati o collegate a un sistema SCADA per registrare continuamente la temperatura delle piastre, la pressione applicata e i tempi di ciclo. Questo record elettronico fornisce la prova della corretta elaborazione per ciascun lotto ed è prezioso per la risoluzione dei problemi. Per la massima coerenza, valuta la possibilità di investire in una macchina da stampa con sistemi di controllo a circuito chiuso che regolano automaticamente i parametri in tempo reale per mantenere i valori impostati, compensando piccole variazioni ambientali o dei materiali.