-

Macchina impastatrice in gommaUn impastatore di gomma è un tipo di attrezzatura industriale utilizzata nelle industrie della go...

Macchina impastatrice in gommaUn impastatore di gomma è un tipo di attrezzatura industriale utilizzata nelle industrie della go... -

Macchina Banbury in gommaNel campo della moderna lavorazione della gomma e della plastica, attrezzature di produzione effi...

Macchina Banbury in gommaNel campo della moderna lavorazione della gomma e della plastica, attrezzature di produzione effi... -

Mulino di miscelazione aperto per gommaIl mulino aperto per la miscelazione della gomma è dotato di due rulli disposti orizzontalmente e...

Mulino di miscelazione aperto per gommaIl mulino aperto per la miscelazione della gomma è dotato di due rulli disposti orizzontalmente e... -

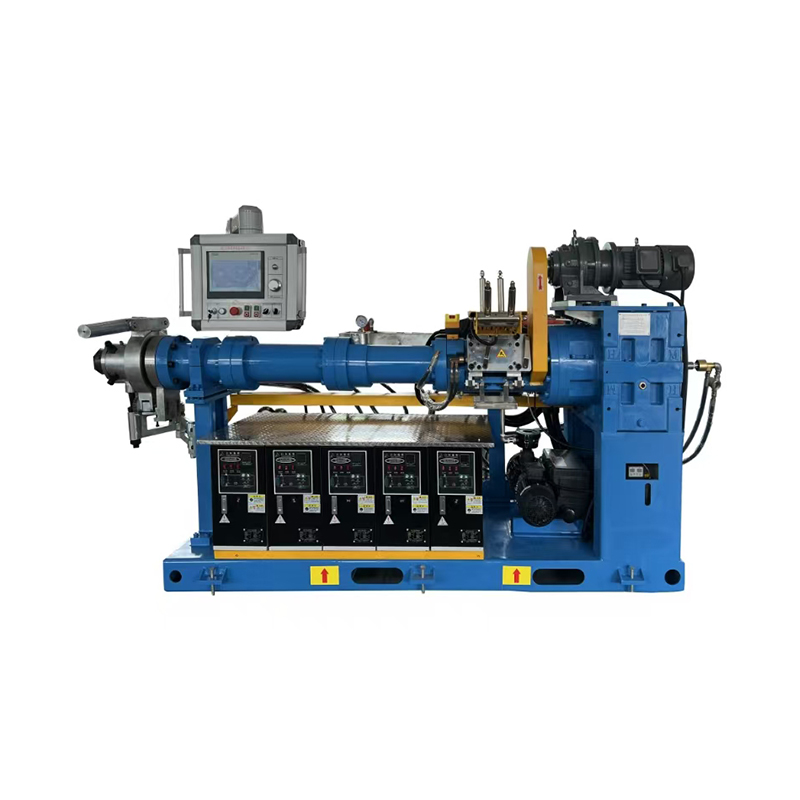

Macchina per estrusore di alimentazione biviteNell'industria della lavorazione della gomma, il processo di miscelazione influisce direttam...

Macchina per estrusore di alimentazione biviteNell'industria della lavorazione della gomma, il processo di miscelazione influisce direttam... -

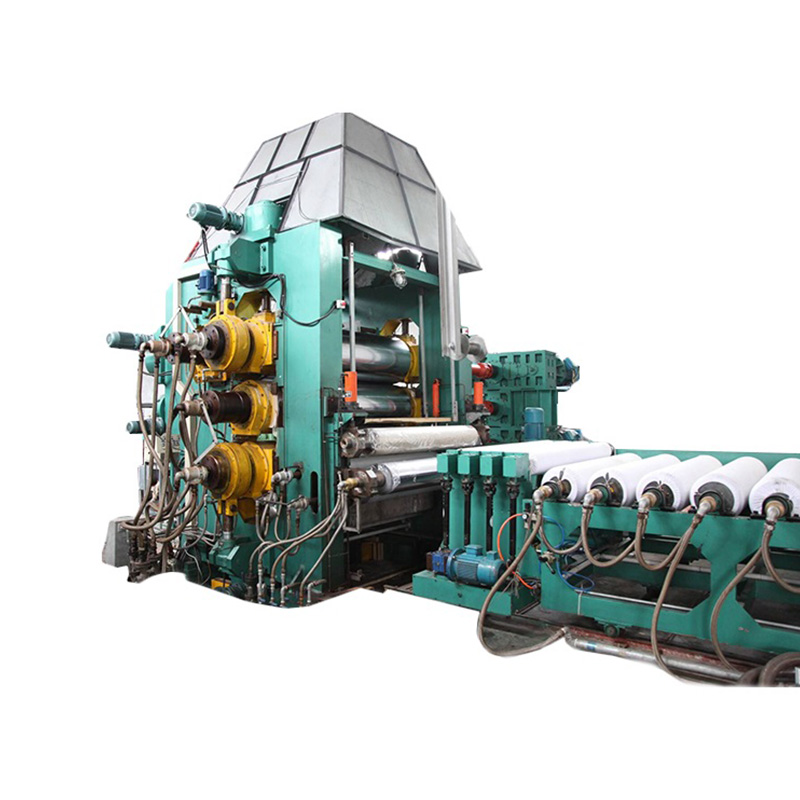

Calandra in gomma a 2 rulliViene utilizzato principalmente per la calandratura di prodotti in gomma come pneumatici, nastri ...

Calandra in gomma a 2 rulliViene utilizzato principalmente per la calandratura di prodotti in gomma come pneumatici, nastri ... -

Calandra in gomma a 3 rulliViene utilizzato principalmente per il rivestimento su una faccia, una volta continuo, di fogli d...

Calandra in gomma a 3 rulliViene utilizzato principalmente per il rivestimento su una faccia, una volta continuo, di fogli d... -

Calandra in gomma a 4 rulliViene utilizzato principalmente per fogli di gomma monofaccia e doppia faccia, un tempo rivestime...

Calandra in gomma a 4 rulliViene utilizzato principalmente per fogli di gomma monofaccia e doppia faccia, un tempo rivestime... -

Calandra in plastica a rulli 5/6Nel moderno settore della lavorazione della plastica, è essenziale ottenere uno spessore costante...

Calandra in plastica a rulli 5/6Nel moderno settore della lavorazione della plastica, è essenziale ottenere uno spessore costante... -

Calandra per film morbido in plastica PVCQuesta linea di produzione viene utilizzata per produrre pellicole agricole, pellicole a colori p...

Calandra per film morbido in plastica PVCQuesta linea di produzione viene utilizzata per produrre pellicole agricole, pellicole a colori p... -

Linea di calandratura per fogli rigidi in PVCQuesta linea di produzione viene utilizzata per produrre tutti i tipi di fogli per imballaggi in ...

Linea di calandratura per fogli rigidi in PVCQuesta linea di produzione viene utilizzata per produrre tutti i tipi di fogli per imballaggi in ... -

Estrusore per alimentazione a caldoNel settore della lavorazione della gomma, l'estrusione a caldo rimane una tecnologia vitale...

Estrusore per alimentazione a caldoNel settore della lavorazione della gomma, l'estrusione a caldo rimane una tecnologia vitale... -

Estrusore ad alimentazione freddaNell’odierno settore della produzione della gomma, dove coerenza, automazione ed efficienza energ...

Estrusore ad alimentazione freddaNell’odierno settore della produzione della gomma, dove coerenza, automazione ed efficienza energ... -

Linea di polimerizzazione ad aria calda a microondeNell'industria manifatturiera della gomma, la vulcanizzazione è un processo critico che dete...

Linea di polimerizzazione ad aria calda a microondeNell'industria manifatturiera della gomma, la vulcanizzazione è un processo critico che dete... -

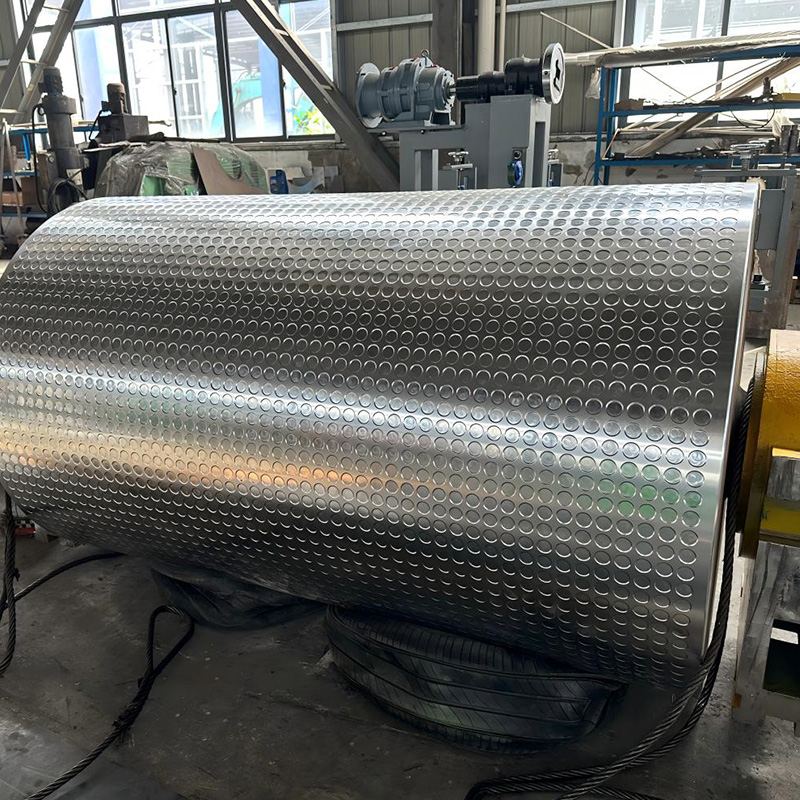

Rullo vulcanizzanteNell'industria della gomma, il processo di vulcanizzazione è l'anello chiave per determ...

Rullo vulcanizzanteNell'industria della gomma, il processo di vulcanizzazione è l'anello chiave per determ... -

Controller dell'olio ad alta temperaturaIn molti settori industriali come gomma, plastica, prodotti chimici, pressofusione, materiali com...

Controller dell'olio ad alta temperaturaIn molti settori industriali come gomma, plastica, prodotti chimici, pressofusione, materiali com...

Industria automobilistica

Sfruttando tecnologie chiave come "stampaggio di compositi ad alta precisione, adattamento dei materiali resistenti agli agenti atmosferici e controllo della stabilità dei lotti", le nostre apparecchiature possono coprire in modo approfondito la produzione di componenti chiave nell'industria automobilistica, tra cui sigillatura, assorbimento degli urti, decorazione di interni e parti del sistema di alimentazione. Soddisfa sia le esigenze comuni dei veicoli a nuova energia che quelli a carburante tradizionale (ad esempio, design leggero, durata) e standard differenziati (ad esempio, tenuta ad alta pressione, resistenza all'effetto corona). Le applicazioni specifiche sono le seguenti:

I. Sistemi di tenuta e assorbimento degli urti per autoveicoli: focus sulla "tenuta a lungo termine e assorbimento degli urti a bassa rumorosità"

1. Produzione di guarnizioni per carrozzeria di veicoli

Facendo affidamento sulla gommatura continua su entrambi i lati dei tessuti (tessuto in poliestere, tela di nylon) e sulla tecnologia di calandratura ad alta precisione, produciamo componenti principali di tenuta per porte, finestre e cabine di automobili:

- Guarnizioni per il telaio della porta: adozione di una struttura composita di "strato floccato con scheletro in gomma e acciaio EPDM". L'apparecchiatura controlla in modo sincrono la temperatura (160-180 ℃) e la pressione del materiale in gomma attraverso la calandratura multi-rullo per garantire uno stretto legame tra la gomma e lo scheletro del nucleo in acciaio (resistenza alla pelatura ≥ 8 N/cm). Completa inoltre l'incollaggio dello strato di floccaggio online (adesione del floccaggio ≥5N/25mm), impedendo la caduta del floccaggio in ambienti a bassa temperatura (-40℃) o alta temperatura (80℃), soddisfacendo lo standard di attenuazione ≤10% nelle prestazioni di tenuta dopo 150.000 km di funzionamento del veicolo.

- Strisce sigillanti del vano batteria di alimentazione: per soddisfare i requisiti di impermeabilità e resistenza alla polvere dei compartimenti ad alta tensione nei veicoli a nuova energia, l'apparecchiatura può produrre strisce sigillanti composite "tessuto in fibra di vetro siliconica". Il processo di calandratura controlla la deviazione dello spessore dello strato di gomma a ≤ 0,02 mm, garantendo una perfetta aderenza tra la superficie di tenuta e il vano, rispettando il grado di protezione IP6K9K (nessuna perdita sotto spruzzi d'acqua ad alta pressione) e la sua resistenza corona (resiste a ≥ 10 kV per 1000 ore) si adatta all'ambiente ad alta tensione del vano batteria.

2. Componenti per l'assorbimento degli urti e la riduzione del rumore

Utilizzo della tecnologia di pressatura di lastre di gomma e di gommatura composita per produrre parti ammortizzanti per telai automobilistici e sistemi di alimentazione:

- Ammortizzatori del supporto motore: adozione di una struttura composita a tre strati di "rivestimento metallico in tessuto di corda di poliestere in gomma naturale". L'attrezzatura raggiunge un legame senza bolle tra gomma e metallo attraverso la tecnologia di gommatura continua, con il modulo elastico dello strato di gomma controllato a 5-8MPa (deviazione ≤5%), garantendo un'efficienza di assorbimento degli urti ≥80% e riducendo il rumore trasmesso dal motore alla carrozzeria del veicolo (attenuazione ≥25dB).

- Boccole del telaio: Per le boccole in gomma delle sospensioni MacPherson, l'attrezzatura produce "fogli sottili di neoprene (0,3-0,5 mm) strato di rinforzo in tessuto corda" strutture composite mediante calandratura. Dopo lo stampaggio e la vulcanizzazione, si formano boccole ad alta rigidità (rigidità radiale ≥150 N/mm), che si adattano ai requisiti antideformazione durante la sterzata del veicolo, mentre la loro resistenza alla fatica (nessuna fessura dopo 1 milione di cicli) soddisfa i requisiti del ciclo di vita del veicolo.

II. Interni automobilistici e componenti funzionali: bilanciamento tra "struttura, protezione ambientale e leggerezza"

1. Parti interne in composito

Attraverso la calandratura di materiali gomma-plastici e la tecnologia di gommatura tessile, producendo componenti interni come cruscotti e pannelli porta:

- Rivestimenti del cruscotto: Utilizzo di compositi calandrati "base in tessuto non tessuto in lega di PVC/ABS". L'attrezzatura può completare contemporaneamente la colorazione della gomma (ad esempio, struttura della finta pelle), la goffratura (Ra ≤0,8μm) e l'incollaggio del materiale di base, con una velocità di produzione di 15 metri/minuto. Controllando il gradiente di temperatura della calandratura, si garantisce che il tasso di contrazione termica della pelle sia ≤0,3%, evitando la formazione di rughe dopo un uso a lungo termine. Il prodotto finito soddisfa lo standard per interni automobilistici relativo ai COV (composti organici volatili) ≤50μgC/g.

- Strati di rinforzo dei braccioli delle portiere: utilizzo di "gomma PP opaca in fibra di vetro" continua gommatura e calandratura per formare pannelli rinforzati leggeri (densità ≤ 1,2 g/cm³), sostituendo i tradizionali scheletri metallici, riducendo il peso del 30% e ottenendo una resistenza alla flessione di ≥ 80 MPa, adattandosi alle esigenze di leggerezza dei veicoli di nuova energia.

2. Accessori interni funzionali

- Guide per cinture di sicurezza: produzione di fogli compositi "strato di gomma TPU tela di nylon" attraverso calandre, che vengono tagliati e formati in guide. Il coefficiente di attrito dello strato di gomma è controllato a 0,3-0,4 (deviazione ≤0,02), garantendo una retrazione fluida della cintura di sicurezza (resistenza ≤5N) e la sua resistenza all'invecchiamento (nessuna rottura dopo 1000 ore a 120℃) soddisfa i requisiti ambientali di esposizione solare del veicolo.

- Tappetini impermeabili per bagagliaio: adozione di un processo di gommatura su entrambi i lati "strato di gomma in PVC di tessuto poliestere", con spessore uniforme dello strato di gomma (deviazione ≤ 0,03 mm), garantendo impermeabilità (nessuna perdita sotto una pressione di 0,1 MPa per 30 minuti). Nel frattempo, le texture antiscivolo calandrate (altezza di sporgenza 0,5-1 mm) migliorano il fissaggio degli oggetti, adattandosi agli scenari di utilizzo del bagagliaio di SUV e berline.

III. Pneumatici e sistemi di trasmissione di potenza: supportare "sicurezza, efficienza e longevità"

1. Produzione di componenti principali per pneumatici

Continuando la tecnologia di calandratura per fogli sottili di rivestimenti interni e strati ermetici di pneumatici radiali, adattandosi ai requisiti di prestazione di sicurezza dei pneumatici:

- Strato ermetico per pneumatici: utilizzo di fogli sottili di gomma butilica (spessore 0,3-0,5 mm) calandratura. L'apparecchiatura garantisce una permeabilità all'aria della pellicola ≤10⁻⁸cm³/(cm·s·Pa) attraverso il controllo ad alta precisione dello spazio tra i rulli (deviazione ≤0,01 mm), riducendo il tasso di perdita d'aria mensile dello pneumatico a ≤0,5%, adattandosi alle esigenze di pneumatici a bassa resistenza al rotolamento dei veicoli a nuova energia.

- Strato di rinforzo del corpo del pneumatico: il tessuto in corda di poliestere è gommato su entrambi i lati e calandrato, con una forza di adesione tra lo strato di gomma e il tessuto in corda ≥10 N/mm, migliorando la resistenza all'impatto del corpo del pneumatico (in grado di resistere a un impatto di 80 km/h sugli ostacoli senza scoppio), adattandosi alle complesse condizioni stradali di veicoli commerciali e fuoristrada.

2. Sistemi di trasmissione e condotte

- Cinghie sincrone e cinghie di trasmissione: Utilizzo di gommatura e calandratura continua con "tessuto in fibra di vetro e neoprene" per produrre cinghie sincrone di distribuzione del motore. L'apparecchiatura controlla la deviazione dello spessore della cinghia a ≤ 0,02 mm, garantendo precisione di trasmissione (errore di fase ≤ 0,5°) e resistenza all'olio e alla temperatura (da -30 ℃ a 120 ℃ senza attenuazione delle prestazioni), con una durata di servizio di ≥ 150.000 km.

- Condotte per carburante/refrigerante: produzione di tubi compositi "strato interno in gomma nitrilica resistente all'olio, tessuto in corda rinforzata, strato esterno EPDM" attraverso calandre. Lo spessore uniforme dello strato interno di gomma (deviazione ≤0,03mm) garantisce resistenza alla permeabilità del carburante (perdita di peso ≤0,5% in 24 ore), adattandosi ai sistemi di alimentazione dei veicoli a carburante tradizionale e dei modelli ibridi. Per le tubazioni del liquido di raffreddamento dei veicoli a nuova energia, è possibile produrre uno "strato di rinforzo in tessuto di poliestere con strato interno in silicone", resistente alla corrosione del glicole etilenico (nessun rigonfiamento dopo 1000 ore), soddisfacendo i requisiti del ciclo di gestione termica della batteria.

IV. Vantaggi principali dell’adattamento della tecnologia all’industria automobilistica

- Conformità a standard rigorosi: i componenti prodotti dall'apparecchiatura possono superare certificazioni di livello automobilistico (ad esempio ISO 16232, SAE J2000), adattandosi ad ambienti estremi come temperature alte e basse (da -40 ℃ a 120 ℃), vibrazioni (10-2000 Hz) e corrosione chimica (carburante, liquido di raffreddamento).

- Supporto della leggerezza e dell'integrazione: attraverso la tecnologia del "composito con strato di gomma sottile di rinforzo tessile", il peso del componente è ridotto del 20%-30% rispetto ai processi tradizionali e la produzione integrata riduce i collegamenti di giunzione (ad esempio, una sola giunzione di guarnizioni invece di 3 incollaggi), migliorando l'efficienza dell'assemblaggio.

- Stabilità del lotto: la modalità di produzione continua garantisce che la deviazione prestazionale dei prodotti nello stesso lotto sia ≤3% (ad esempio, modulo elastico delle parti ammortizzanti, dimensione della sezione trasversale delle guarnizioni), soddisfacendo i requisiti di coerenza della produzione di massa di milioni di unità da parte delle case automobilistiche.

Coprendo la produzione dei componenti principali dell'intera catena automobilistica "tenuta - assorbimento degli urti - interni - potenza", le nostre apparecchiature non solo possono soddisfare le esigenze di durabilità dei veicoli a carburante tradizionale, ma soddisfano anche gli standard di alta tensione, leggerezza e basso contenuto di COV dei veicoli a nuova energia, diventando un supporto fondamentale per le case automobilistiche per migliorare l'affidabilità del prodotto e la competitività sul mercato.