1. Ottimizzazione dell'uniformità dello spessore del foglio di gomma

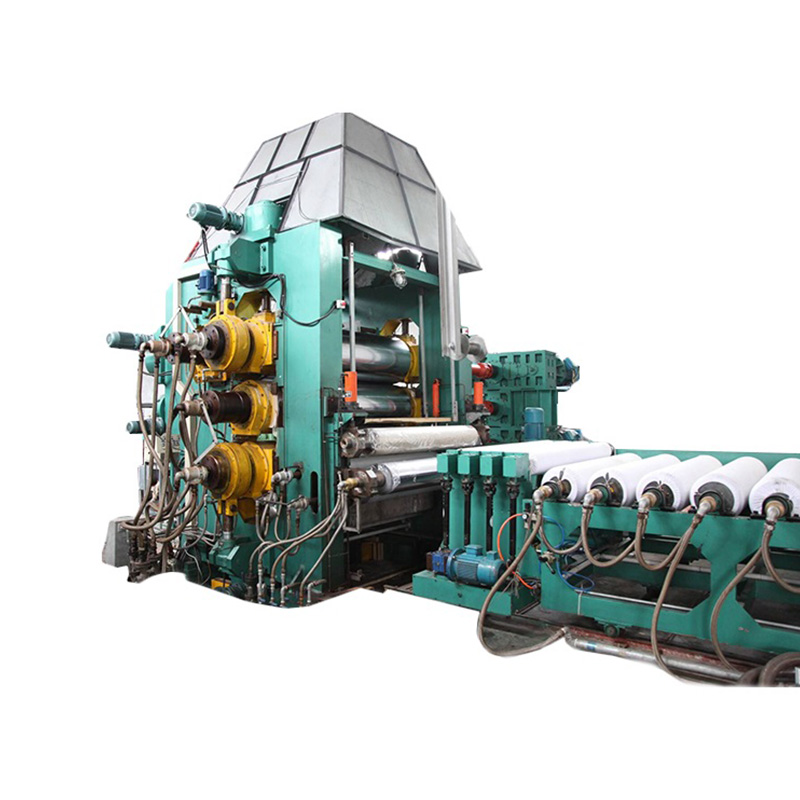

Calandre in gomma sono ampiamente utilizzati per produrre lastre con spessori precisi. Per migliorare l'uniformità, gli operatori devono considerare la regolazione della distanza tra i rulli, la viscosità della mescola di gomma e il controllo della temperatura. Un riscaldamento non uniforme può causare variazioni di spessore lungo la larghezza del foglio, mentre una pressione incoerente dei rulli porta ad un ispessimento dei bordi.

L'utilizzo di uno spessimetro in tempo reale può ridurre significativamente i difetti. Alcune calandre moderne integrano sistemi di monitoraggio dello spessore basati su laser, consentendo la regolazione automatica della distanza tra i rulli per mantenere uno spessore della lamiera costante anche a velocità di produzione elevate.

2. Trattamento della superficie del rullo e suoi effetti sulla qualità della gomma

La finitura superficiale dei rulli della calandra influisce direttamente sulla qualità del foglio di gomma. I rulli cromati lucidi riducono al minimo l'adesione e producono una finitura più liscia, mentre i rulli strutturati possono creare motivi superficiali specifici. Una manutenzione regolare, comprese lucidatura e pulizia, previene l'accumulo di materiale e garantisce una calandratura uniforme.

- Rulli cromati: riducono l'adesione e migliorano la brillantezza.

- Rulli testurizzati: utilizzati per fogli con motivi o prodotti in rilievo.

- Rulli rivestiti in ceramica: migliorano la resistenza all'usura per le mescole di gomma ad alta abrasione.

3. Gestione della temperatura nella calandratura

Il controllo della temperatura è fondamentale nella calandratura della gomma poiché influisce sulla viscosità e sul flusso del foglio. Le mescole di gomma richiedono tipicamente temperature dei rulli comprese tra 60°C e 120°C. Il surriscaldamento può degradare le catene polimeriche, mentre una temperatura insufficiente porta a un flusso scarso e a fogli non uniformi.

Le calandre moderne utilizzano zone di riscaldamento separate per ciascun rullo e termocoppie integrate per un monitoraggio preciso. Alcuni sistemi utilizzano anche circuiti di feedback automatici per mantenere le temperature ottimali anche quando la velocità di produzione cambia.

4. Configurazioni di calandra a più rulli

Calandre in gomma può avere due, tre o quattro rulli a seconda dell'applicazione. Ogni configurazione ha uno scopo diverso:

| Tipo di rullo | Funzione | Applicazione |

| Due rulli | Formatura base della lamiera | Lastre di gomma standard |

| Tre rulli | Migliore controllo dello spessore e gestione della tensione | Lamiere ad alta precisione per pneumatici o cinture |

| Quattro rulli | Tensionamento avanzato e laminati multistrato | Fogli laminati, prodotti speciali in gomma |

5. Risoluzione dei problemi relativi ai difetti comuni

La gomma calandrata può presentare difetti quali striature, bolle e ispessimenti dei bordi. Comprendere le cause profonde è essenziale per mantenere la qualità.

- Strisce: spesso causate da contaminazione o superfici irregolari dei rulli.

- Bolle: possono derivare da aria intrappolata nel composto o da un'eccessiva velocità del rullo.

- Ispessimento del bordo: causato da uno spazio inadeguato tra i rulli o da una tensione non uniforme durante l'alimentazione.

L'ispezione, la pulizia e la regolazione dei parametri del rullo di routine possono ridurre questi problemi. L'implementazione di sistemi di monitoraggio in linea migliora ulteriormente il rilevamento dei difetti prima che i fogli raggiungano i processi a valle.